Старооскольский спиртзавод практически вышел на производственную мощность

Руководство предприятия подвело предновогодние итоги.

Рекорд по выпуску продукции поставил в ноябре старооскольский спиртзавод – 156 тыс. декалитров продукции. В прежние годы потолок составлял 110 тыс. декалитров. Всего современное предприятие способно производить до 170 тыс. декалитров спирта категории «люкс» и «альфа» в месяц.

Спиртзавод обрёл второе дыхание с новым генеральным директором Сергеем Ханиным. Здесь полностью обновлено оборудование, внедрена современная технология. Я встретилась с Сергеем Викторовичем, чтобы узнать, с какими производственными достижениями завод готовится встречать Новый год. Ведь каждое успешно работающее предприятия – это стабильная работа для местных жителей и залог процветания всего округа.

«Мы практически вышли на полную производственную мощность, – рассказал Сергей Ханин. – Но ещё есть запас примерно 10%. Нарастили производительность при высоком качестве, и это оценили наши потребители – крупнейшие ликёро-водочные заводы России. Есть у нас потенциальные партнёры и за рубежом. В связи с пандемией появился высокий спрос на нашу продукцию от фармацевтических компаний, производящих антисептик и лекарственные средства на спиртовой основе, такие как, например, корвалол, пустырник и так далее. Думаю, в следующем году востребованность останется, однако по новому закону с 2021 года производители лекарственных средств будут обязаны закупать не спирт в чистом виде, а исключительно фармсубстанцию. Для этого нужно специальное оборудование и отдельная лицензия».

За время, прошедшее после запуска завода, директор и его сотрудники успешно решили две основные задачи. Первая – получить лицензию после реконструкции, шедшей более двух лет, в которую вложили порядка млрд рублей. Вторая задача – решить вопрос с утилизацией и переработкой послеспиртовой барды. Это довольно токсичные, но при этом очень нужные в сельском хозяйстве отходы, которые после переработки становятся основой для белковых добавок в корм крупнорогатому скоту, свиньям и рыбе. Был построен цех по комплексной переработке барды на китайском оборудовании. Но из‑за пандемии его запускали самостоятельно. Китайские инженеры консультировали онлайн.

«Сухая барда очень востребована на современном рынке, – отметил Сергей Ханин. – Это белковая основа для комбикормов, как у нас, так и за рубежом. В ней содержится до 40% протеина комбинированного растительно-животного происхождения. Оборудование для переработки очень дорогое и энергоёмкое, но затраты того стоят – спрос на барду не снижается».

На Белгородчине у спиртзавода конкурентов нет – он единственный. А чтобы удержать марку на российском рынке, необходимо увеличивать рентабельность производства, а также качество продукции. Поскольку рынок насыщен, потребители очень придирчиво относятся к предложениям. Необходимо постоянно обновлять оборудование, улучшать технологию, снижая этим себестоимость.

«В России немало специалистов, которые десятилетиями работают в этой сфере, я сам потомственный спиртовик, мой отец тоже занимался промышленным производством спирта, – рассказал Сергей Викторович. – Мы с удовольствием перенимаем опыт, принимая участие в выставках, конференциях, встречах. Конечно, в этом году их количество сократилось практически до нуля, общаемся с коллегами в основном в онлайн-режиме. Но так продукцию не попробуешь на вкус и запаха не почувствуешь. Надеемся, в следующем году всё изменится к лучшему. Но пока мы продолжаем терять рынок сбыта в бывших республиках, а также утрачиваем традиции и секреты мастерства – границы закрываются, общение становится крайне затруднительным».

Беседуя, мы коснулись непростой темы, которая летом взволновала многих оскольчан. В социальных сетях появилось фото реки Осколец с погибшей рыбой. В эту реку спиртзавод производит выброс отработанной технической воды. Пользователи решили, что виной происходящему токсичные отходы.

«Сразу скажу – это не наша вина, что доказано многочисленными экспертизами, – пояснил Сергей Ханин. – Гибель рыбы произошла по естественным причинам. Река Осколец довольно мелкая, а в минувшее засушливое лето она во многих местах и вовсе пересохла. В ямах, где вода осталась, скопилось много рыбы, которая погибала от нехватки кислорода в воде. К тому же погибшая рыба была за мостом через речку, а наш водосброс находится выше по течению. И самая высокая концентрация нашей воды именно у водосброса. Поэтому при нашей вине погибшая рыба была бы там, а не за мостом в сотнях метров. Было бы справедливо, если обвинившие нас в гибели рыбы люди взяли пробу воды и отнесли в лабораторию на анализ. И сделали своё заявление с доказательствами. Ситуация сложилась очень неприятная, особенно потому, что мы не виноваты».

Вода на спиртзаводе используется в технологическом процессе и для охлаждения. Берут её из двух разных источников. Для охлаждения – из речки. Она проходит по трубам, ни с чем не взаимодействуя, и её сливают обратно. В воде нет никаких добавок. Вода для приготовления продукции идёт из артезианской скважины и используется без остатка. Но остаётся конденсат, который отправляется на заводские очистные сооружения. После процесса очистки она сливается в реку. За чистотой воды и воздуха идёт многоступенчатый контроль. Экологическая служба предприятия, Роспотребнадзор, санэпидстанция и другие организации регулярно берут пробы и проверяют наличие и количество примесей.

«Каждый день мы проводим визуальный осмотр, дважды в неделю берём пробы воды и воздуха, – рассказала инженер-эколог Людмила Новикова. – Пробы берём из разных мест, например, в трубах котельной, на сбросе и так далее. Анализ делает независимая специализированная лаборатория по договору. Специальная аппаратура замеряет наличие примесей в воздухе».

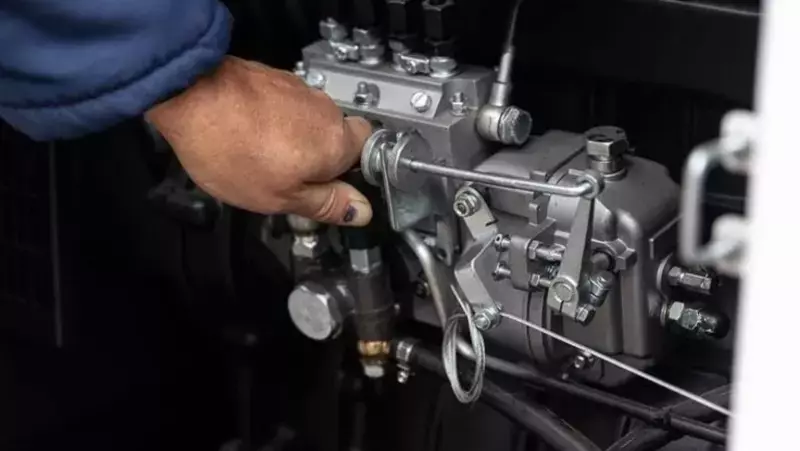

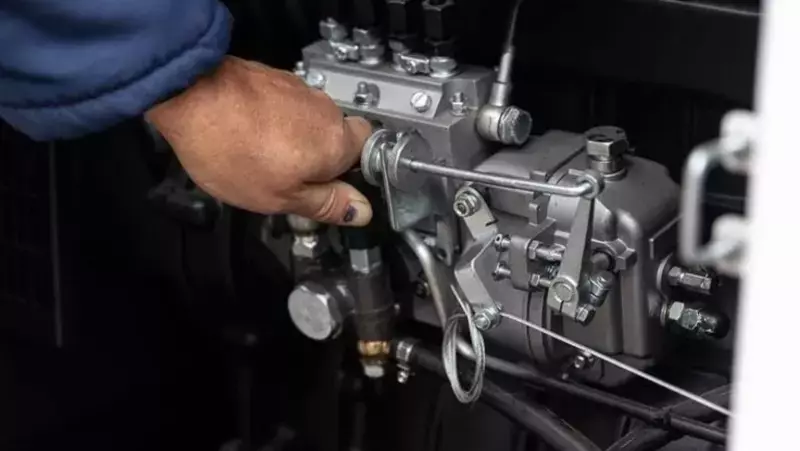

Кстати, когда мы пошли посмотреть на цеха, то сразу увидели техника-лаборанта Ларису Попову, которая делала отбор проб на концентрацию сусла в дрожже-бродильном цехе. Главный инженер Александр Иванов рассказал, что в эти дни на предприятии завершается закачка сусла и дрожжей в бродильные чаны после генеральной дезинфекции. Каждый месяц на заводе проводятся плановые профилактика и ремонты.

В планах – внедрение углублённого варианта автоматизации. Задача – как можно больше технологических процессов сделать независимыми от человеческого фактора, а также избежать ручного труда. Для этого предстоит масштабная работа по созданию программного обеспечения, которое сделает процесс единым цифровым продуктом, позволит сохранить рабочие места, а также улучшить качество продукции и оставаться достойным конкурентом на российском и мировом рынках.